数控车床加工工艺技巧都有哪些?

文章作者:新锦泰五金 发表时间: 浏览次数:次

在现代制造业中,数控车床凭借高精度、高效率和自动化的优势,成为机械加工领域的核心设备之一。熟练掌握数控车床加工工艺技巧,不仅能提升产品的加工精度和表面质量,还能显著提高生产效率,降低生产成本。下面新锦泰将从编程、刀具选择、切削参数设置、加工工艺路线规划等多个方面,深入探讨数控车床加工工艺的实用技巧,一起来了解下吧。

一、精准编程,打好加工基础

编程是数控车床加工的关键环节,编程的准确性直接影响加工质量。目前常用的编程方法有手工编程和自动编程。手工编程适用于简单零件,要求编程人员对数控系统指令有深入理解,能够准确编写直线、圆弧等基本轨迹程序。例如,在编写外圆车削程序时,要精确计算刀具的起始点、切削路径和终点坐标,避免出现过切或欠切现象。

自动编程则适用于复杂零件,借助 CAD/CAM 软件,如 UG、MasterCAM 等,可将设计的三维模型自动转化为数控加工程序。在使用自动编程软件时,需注意模型的精度和细节处理,确保生成的刀具路径合理。同时,编程人员要对生成的程序进行仔细检查和优化,删除冗余代码,提高程序运行效率。

二、合理选刀,提升加工质量

刀具的选择直接影响加工精度、表面粗糙度和刀具寿命。在选择刀具时,需综合考虑工件材料、加工工艺、加工精度等因素。对于硬度较高的工件材料,如淬火钢,应选用硬质合金刀具或陶瓷刀具;加工有色金属,如铝合金,可选用高速钢刀具或涂层刀具。

刀具的几何参数也至关重要。前角影响切削力和切屑形态,增大前角可减小切削力,但会降低刀具强度;后角主要影响刀具与工件的摩擦,适当增大后角可减少摩擦,提高表面质量。此外,刀具的刃口锋利度和磨损情况也需密切关注,磨损严重的刀具会导致加工精度下降和表面粗糙度增加,应及时更换。

三、优化切削参数,平衡效率与质量

切削参数的合理设置是提高加工效率和保证加工质量的关键。切削参数主要包括切削速度、进给量和背吃刀量。切削速度的选择与工件材料和刀具材料密切相关。例如,加工 45 号钢时,使用硬质合金刀具,切削速度一般控制在 80 - 150m/min;加工铝合金时,切削速度可适当提高至 200 - 400m/min。

进给量影响加工表面粗糙度和加工效率,进给量过大,会使表面粗糙度增加;进给量过小,则会降低加工效率。在粗加工时,可适当增大进给量以提高效率;精加工时,减小进给量以保证表面质量。背吃刀量的选择要根据工件的加工余量和机床的刚性来确定,在机床刚性允许的情况下,尽量一次切除较多余量,减少走刀次数,但也要避免因背吃刀量过大导致刀具损坏和加工精度下降。

四、科学规划加工工艺路线

加工工艺路线的规划决定了零件的加工顺序和加工方法,对加工精度和效率有着重要影响。在规划工艺路线时,应遵循先粗后精、先主后次的原则。先进行粗加工,去除大部分余量,为精加工留合适的加工余量;再进行精加工,保证零件的尺寸精度和表面质量。

同时,要合理安排加工顺序,减少装夹次数和换刀次数。例如,对于轴类零件,可先加工一端,再调头加工另一端;对于盘类零件,可先加工内孔,再加工外圆和端面。此外,还需考虑刀具的行走路径,避免刀具空行程过长,提高加工效率。

五、重视装夹与定位,确保加工精度

工件的装夹与定位是保证加工精度的重要环节。常用的装夹方式有三爪卡盘、四爪卡盘、顶尖等。三爪卡盘适用于圆形或正六边形工件的装夹,具有自动定心的功能,但定心精度有限;四爪卡盘可用于不规则形状工件的装夹,通过分别调整四个卡爪的位置实现工件的准确定位,定位精度较高。

在装夹工件时,要保证工件的定位基准与编程基准一致,避免因基准不重合产生定位误差。同时,装夹力度要适中,过大的装夹力会使工件产生变形,影响加工精度;装夹力过小,则可能导致工件在加工过程中松动,引发安全事故。

六、实时监控与调整,保障加工顺利

在数控车床加工过程中,要密切关注加工状态,通过机床的显示屏和传感器实时监控切削力、切削温度、刀具磨损等参数。当发现异常情况,如切削力突然增大、加工表面出现振纹等,应及时停机检查,分析原因并进行调整。

此外,定期对机床进行维护保养,检查机床的精度、润滑系统和冷却系统等,确保机床处于良好的工作状态。刀具磨损到一定程度后,要及时进行刃磨或更换,以保证加工精度和表面质量。

综上所述,数控车床加工工艺技巧涵盖编程、刀具选择、切削参数设置、工艺路线规划、装夹定位以及加工过程监控等多个方面。只有全面掌握这些技巧,并在实践中不断总结和优化,才能充分发挥数控车床的优势,实现高效、高精度的加工生产,满足现代制造业日益增长的需求。

以上就是新锦泰从多维度解析了数控车床加工工艺技巧,希望可以帮到您!

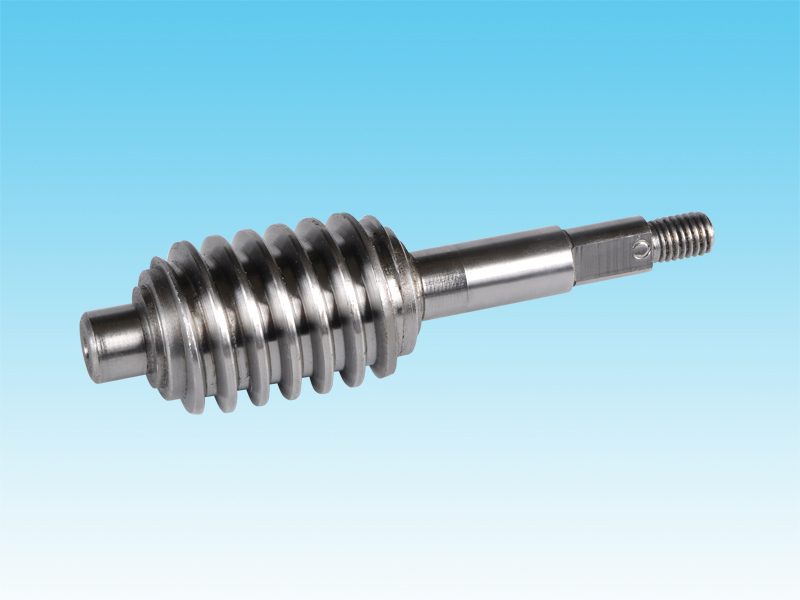

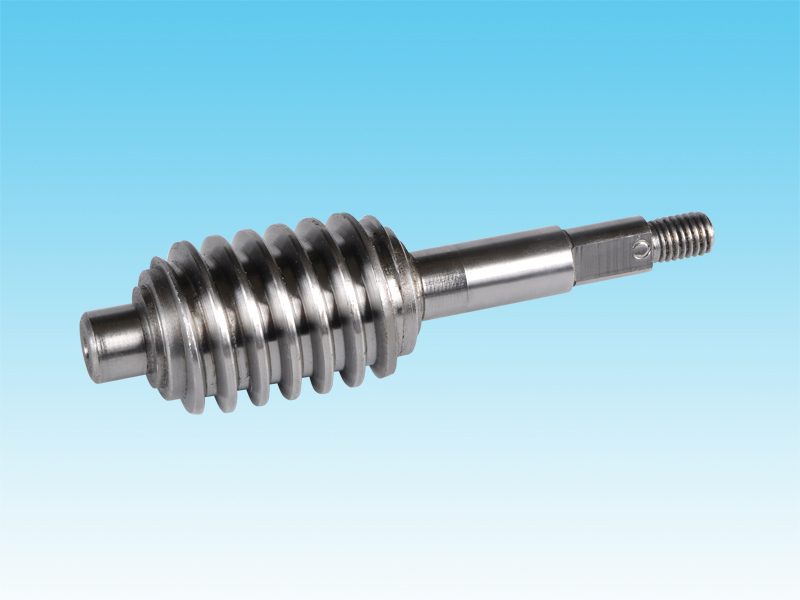

东莞新锦泰五金加工厂专业定制加工各种车床加工、精密五金加工、数控车床加工、五金冲压件加工、CNC车床加工、蜗杆加工、螺杆加工,欢迎来电定制加工!

在线客服

在线客服